Una stampante 3D fatta di Lego è in grado di produrre pelle umana: il prototipo di biostampante è stato costruito da un gruppo di ricerca dell’Università di Cardiff (Regno Unito). Il risultato, pur se preliminare, può davvero aprire le porte a straordinari successi della ricerca medica

@ degimages/123rf.com

Per produrre pelle umana potrebbe essere usata anche un’economica biostampante 3D fatta di mattoncini Lego: un gruppo di ricerca dell’Università di Cardiff (Regno Unito) è riuscito a costruire un prototipo che si è dimostrato perfettamente in grado di svolgere questo compito importantissimo, aprendo le porte a straordinari successi della ricerca medica.

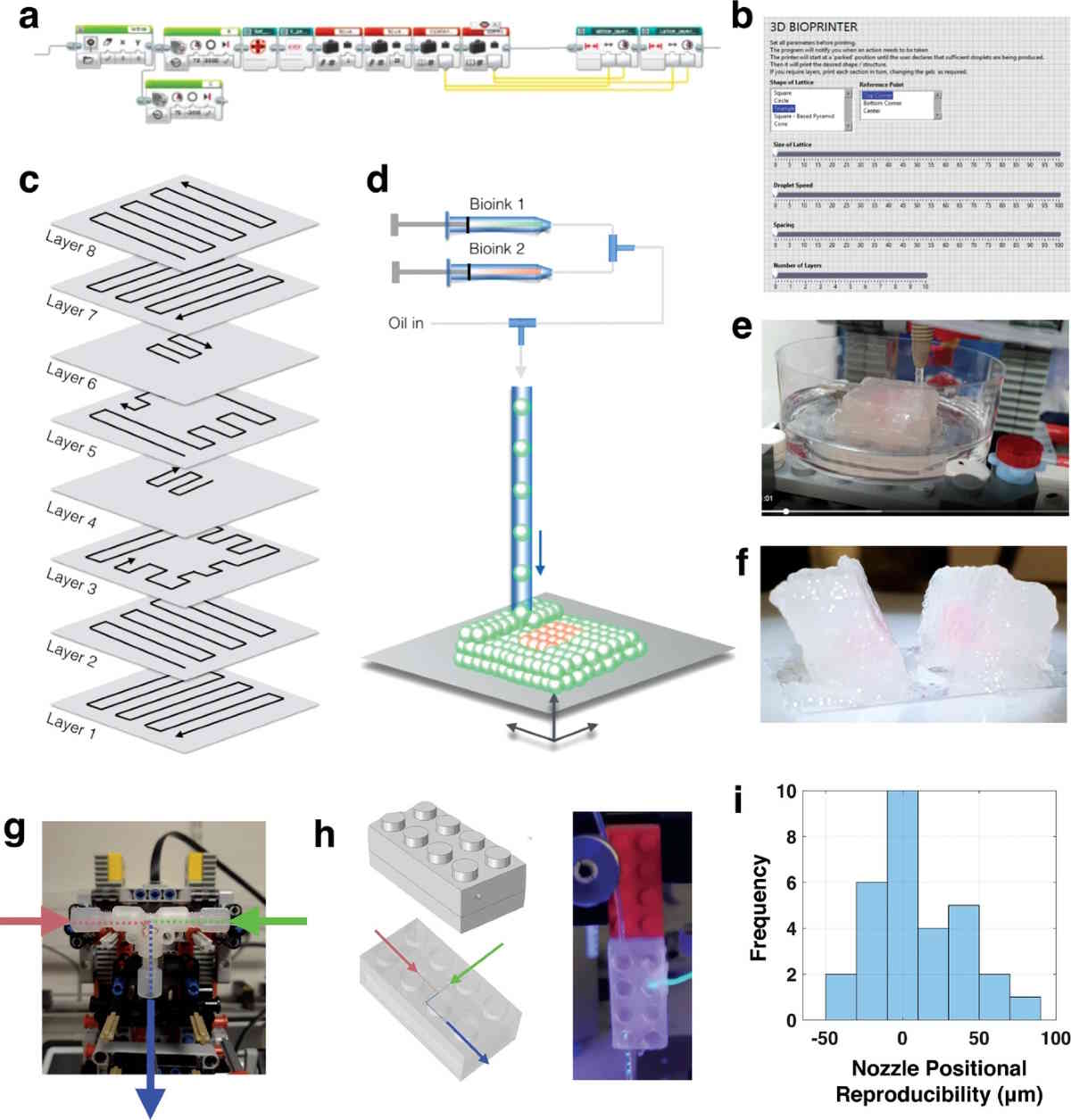

Il dispositivo è stato realizzato in particolare con mattoncini Lego e Lego Mindstorms per un costo di 500 sterline (circa 570 euro) e ha raggiunto il livello di precisione richiesto per produrre materiale biologico delicato come la pelle umana. E il modo in cui lo fa è apparso straordinariamente semplice.

Abbiamo lavorato sulla nostra biostampante economica e di alta qualità in un angolo del nostro laboratorio di Cardiff utilizzando mattoncini Lego standard e Lego Mindstorms con l’aiuto di un dispositivo che si trova comunemente nei laboratori di ricerca – spiegano i ricercatori su The Conversation – Un team multidisciplinare di ingegneri e biologi ha lavorato insieme per progettare, ingegnerizzare, costruire e programmare la nostra biostampante

Come riferiscono gli scienziati, reperire campioni di tessuto umano per le indagini biologiche non è sempre facile. Sono infatti eticamente ottenuti attraverso la donazione di organi o dal tessuto rimosso durante le procedure chirurgiche, ma gli scienziati trovano sempre più difficile ottenerli.

Questo sia perché c’è scarseggiano i campioni di tessuti umani in generale, sia perché si osserva da tempo una disponibilità limitata delle dimensioni e del tipo specifici di campioni di tessuto necessari per i numerosi progetti che si svolgono in un dato momento.

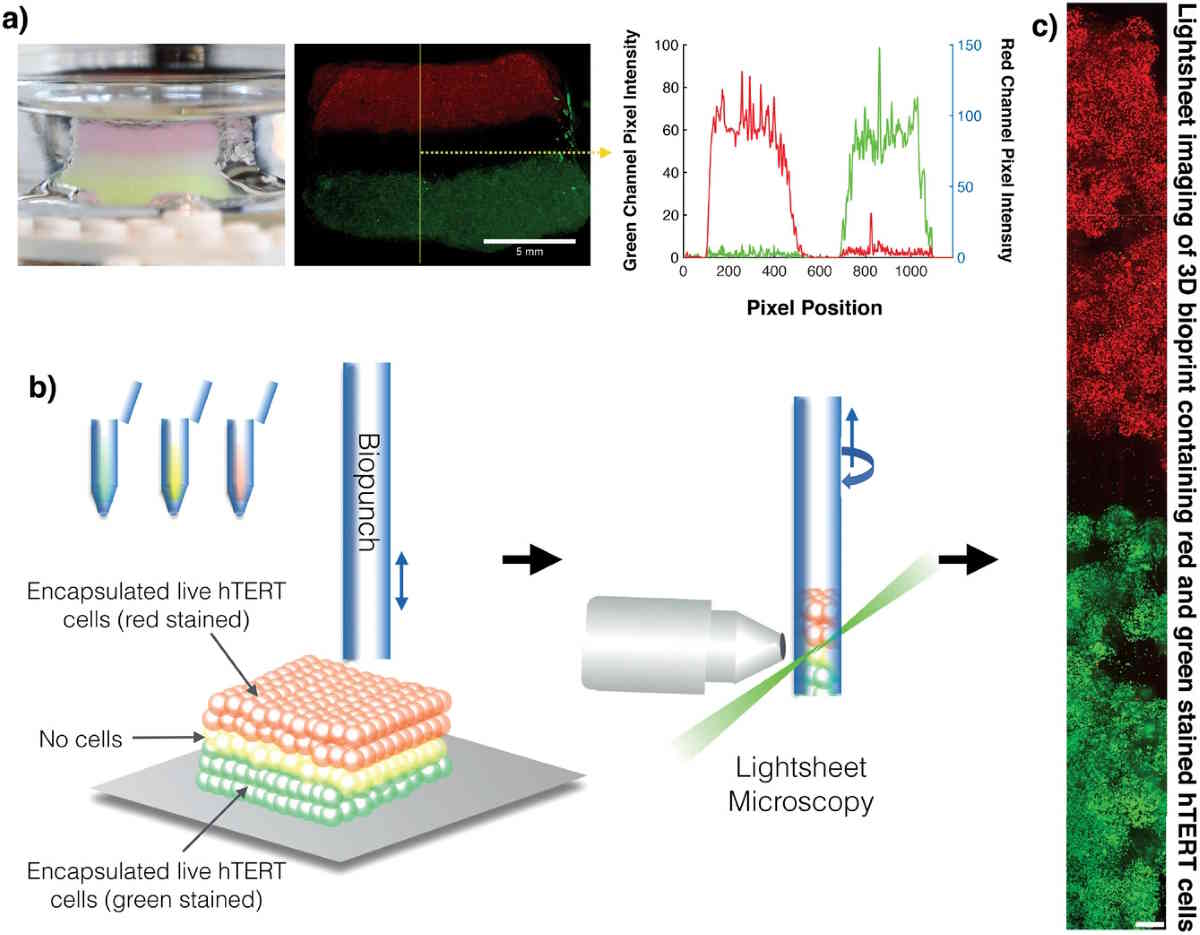

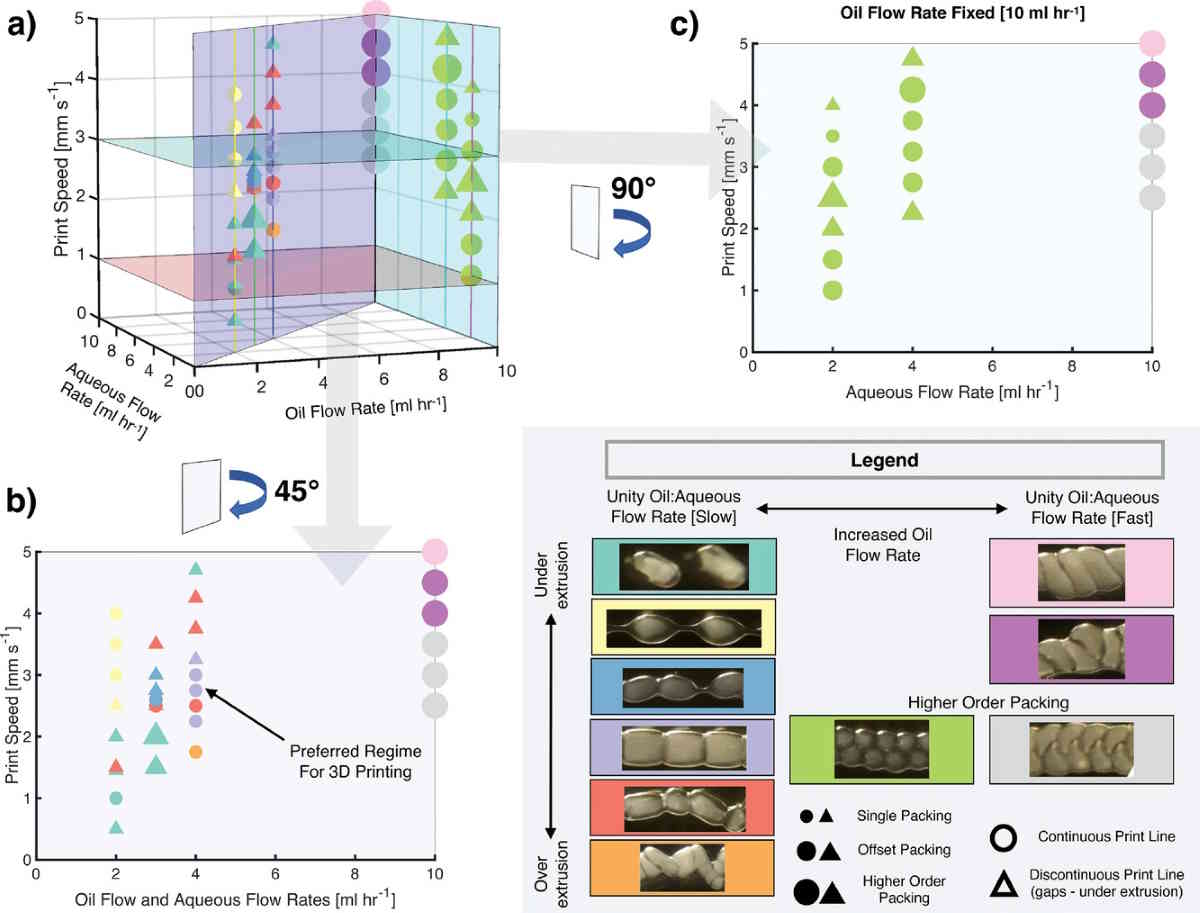

La tecnologia offerta dalle biostampanti 3D ha fornito una potenziale soluzione alla difficoltà di reperire campioni di tessuto, prevedendo il caricamento di “bio-inchiostro”, che contiene cellule viventi in una cartuccia a sua volta caricato nella biostampante. Una volta programmata, la biostampante stampa il bio-inchiostro carico di cellule per formare strutture 3D che mirano a replicare la complessa formazione del tessuto biologico.

Ma è tutto piuttosto costoso e la diffusione di questa strumentazione per questo limitata.

©Advanced Materials Technologies

Ecco perché abbiamo deciso di affrontare il problema costruendo la nostra stampante a basso costo e facilmente accessibile in grado di creare campioni di tessuto umano utilizzando uno dei giocattoli più famosi al mondo

La stampante espelle su un piatto tramite un ugello una sostanza gelatinosa, piena di cellule e al centro del dispositivo c’è un mini computer Lego Mindstorms. Con movimenti programmabili vengono così costruiti strati di cellule che replicano la struttura 3D del tessuto umano, strato dopo strato.

©Advanced Materials Technologies

La nostra biostampante viene ora utilizzata per creare strati di cellule della pelle, lavorando per un modello di pelle in scala reale – spiegano gli autori – Può anche essere modificata utilizzando diversi tipi di ugelli per stampare diversi tipi di cellule, costruendo una varietà di complessità nei campioni di tessuto. È un’entusiasmante opportunità per imitare sia la pelle sana che quella malata, esaminare i trattamenti esistenti e progettare nuove terapie per trattare varie malattie della pelle

©Advanced Materials Technologies

Il dispositivo potrebbe infatti non solo fornire un accurato modello rappresentativo della pelle umana, ma anche essere utilizzata per aggiungere cellule malate ai modelli sani già prodotti. Questo consentirebbe di studiare come si sviluppano le condizioni della pelle e come interagiscono cellule sane e malate e di verificare come progrediscono le malattie della pelle e come si possono sviluppare potenziali trattamenti.

Seguici su Telegram | Instagram | Facebook | TikTok | Youtube

La ricerca è stata pubblicata su Advanced Materials Technologies.

Fonti: The Conversation / Advanced Materials Technologies

Leggi anche: